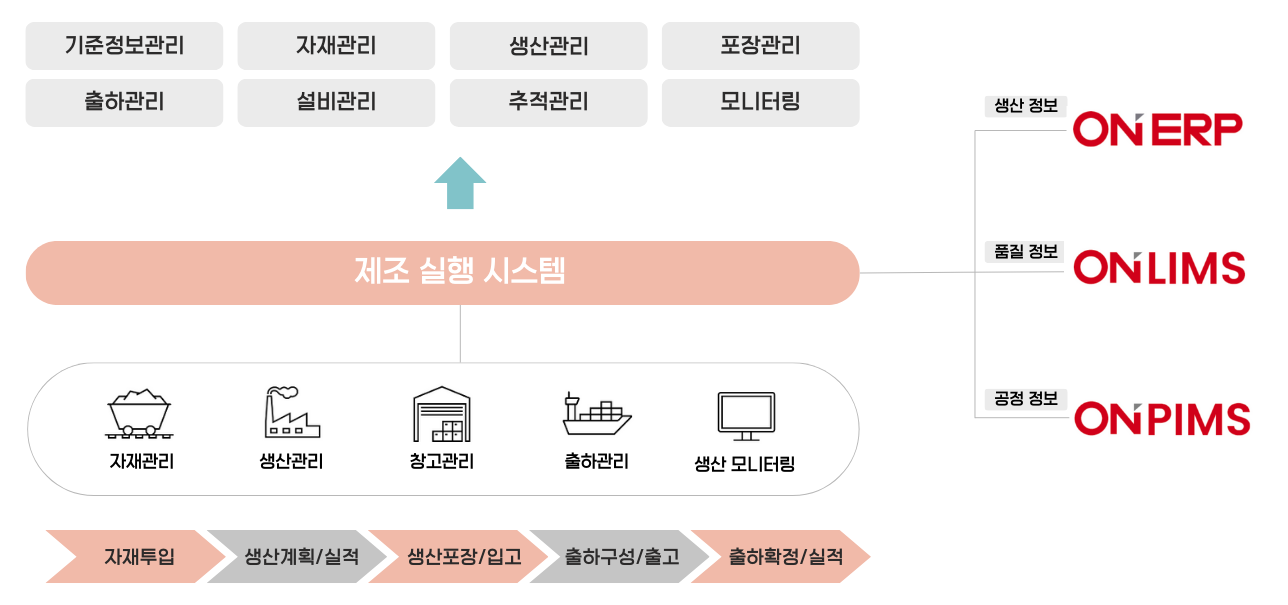

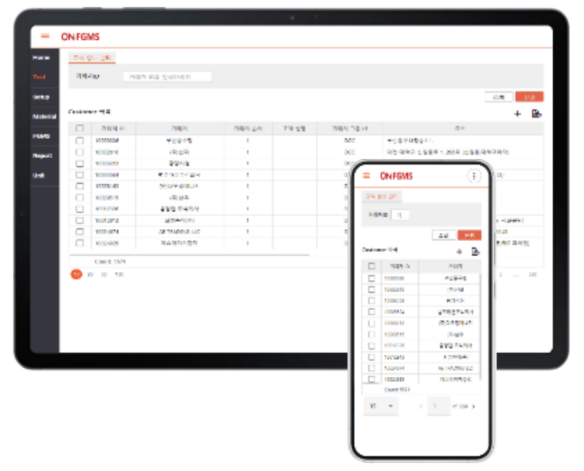

Manufacturing Execution System

통합생산관리

MES는 원부원료의 투입부터 제품의 출하까지 생산 현장에서 발생되는 각종 Data를 취합,가공하여 생산 제반활동을 지원하고 수집된 Data를 활용하여 체계적인 정보 제공을 하는 통합 생산관리 정보시스템입니다.

OnMES는 유형별 조치 및 빠른 복구를 제공합니다.

- 다년간 화학 연속공정, 제조 배치공정 프로젝트 및 운영 경험 풍부

- 장애 발생시 유형별 조치 및 대응 프로세스 빠른 대응

- 유연한 시스템 구조로 요구사항에 대한 대응 용이

- 합리적 공수내 개발 적용

- 시스템 이슈 패치 Upgrade 제공

- IT 기술변화에 따른 위험요소 및 대응방안의 기술적 자문 제공

- 향후 추진전략 수립 및 자료 제공

생산

생산 품질

품질 경영

경영